陶瓷辊棒作为高温窑炉核心的传输部件,广泛应用于陶瓷制品、玻璃、锂电材料、粉末冶金等高温连续生产领域。其表面应保持高度清洁与光滑,以确保产品顺畅传输和均匀受热。然而该设备在使用过程中“物料粘结”现象频繁发生,严重影响传输效率、成品质量和辊棒使用寿命。那么,导致这一问题出现的原因都有哪些呢?

一、喷釉或布料控制不当

表现:釉料、原料在输送过程中滴落、飞溅或堆积于辊面。

深层原因:自动化喷釉/撒粉设备精度不足,过量喷涂或输送物料脱离控制。

解决建议:优化喷釉工艺;采用限位保护和下挡风罩防溅设计。

二、产品底面粘料烧融

表现:工件在烧结过程中底部掉料或融流到辊棒上。

深层原因:釉面未干或含水率高导致烧制中“炸釉”;低温粘接粉末未完全预烧。

解决建议:提升预处理烘干环节效率,确保原料成熟度。

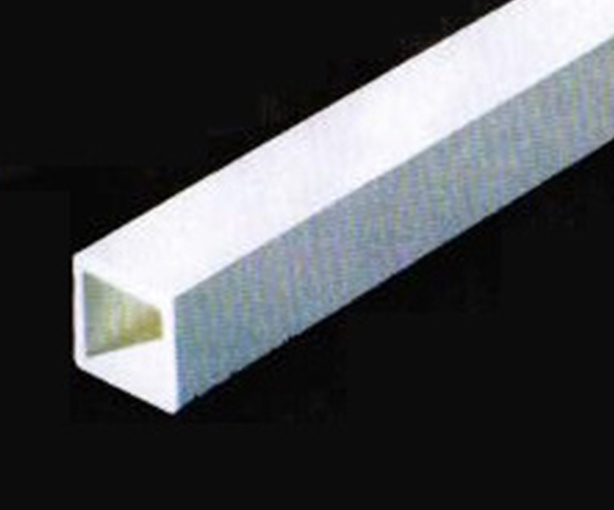

三、辊棒表面处理不当

表现:陶瓷辊棒表面粗糙、多孔、易吸附杂质。

深层原因:辊棒材质未作防粘处理或长期使用后表面风化、磨蚀。

解决建议:使用喷涂有机硅防粘层、莫来石-氧化铝涂层等;定期更换老化辊棒。

四、高温区炉气成分异常

表现:粘结物多发生在火焰集中或挥发物富集区域。

深层原因:高温下挥发性碱、硫、锂等成分升华并冷凝在辊面上,与物料反应生成低熔玻璃相。

解决建议:加强炉气控制,必要时引入炉气过滤或分隔结构。

五、辊棒表面清理频率不足

表现:初期微量粘结未及时清除,逐步累积形成“结疤”。

深层原因:缺乏定期清洁维护制度,操作人员忽视表面检查。

解决建议:制定周期性人工或机械清理制度;启用旋转清刷机构辅助维护。

陶瓷辊棒作为高温连续生产中的核心器件,其运行稳定性不仅依赖材质本身,更与工艺控制、环境气氛、操作规范与维护频率密切相关。构建从源头预防到过程控制、末端清洁的系统性管理机制,才能真正解决物料粘结这一行业顽疾。