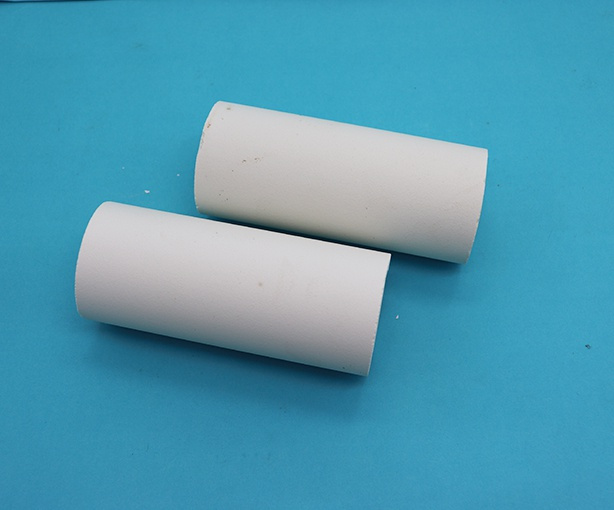

在陶瓷、玻璃、冶金等高温工业生产中,陶瓷辊棒作为物料传输的关键部件,其传动连接的稳定性直接影响着生产线的连续运转。然而该设备在使用时经常会出现传动连接失效的问题,导致设备停机、产品质量下降。那么,导致这一问题出现的原因都有哪些呢?

1.材料热膨胀系数不匹配

陶瓷辊棒多采用氧化铝、碳化硅等高性能陶瓷材料,而传动装置常用金属材质,二者热膨胀系数差异显著。在高温窑炉环境中,金属部件受热膨胀程度远超辊棒,冷却时收缩程度也不同。反复的热胀冷缩循环使得连接处产生间隙,导致传动打滑。

2.安装工艺缺陷

部分企业在安装辊棒时,对连接部位的精度把控存在严重不足。焊接轴头与辊棒时,若焊接温度过高、时间过长,会使焊接处出现气孔、夹渣等缺陷,极大降低连接强度;而采用胶接固定方式时,若未对连接表面进行彻底清洁和粗化处理,胶粘剂无法与辊棒、轴头形成牢固结合。

3.长期运行下的磨损与疲劳损伤

辊棒在长时间运转过程中,传动连接处持续承受扭矩和振动,金属轴头与陶瓷辊棒的接触面逐渐磨损,连接间隙不断扩大。同时,连接处的应力集中现象会引发金属疲劳,致使轴头出现裂纹并逐步扩展。

4.维护管理缺失加剧失效风险

不少企业对陶瓷辊棒传动连接部位的日常维护重视不足,缺乏定期检查机制,无法及时发现连接松动、磨损等早期问题。此外,未根据实际工况制定科学的维护周期和更换标准,即便连接部件性能明显下降,仍继续使用。

陶瓷辊棒在使用时出现连接失效问题多是由上述几点原因导致的,当前解决辊棒传动连接失效问题,需多管齐下,同时,企业可探索新型连接材料与工艺,如采用热膨胀系数更接近陶瓷的金属基复合材料制作轴头,或应用纳米级胶粘剂增强连接强度;同时,引入智能化监测系统,实时监控连接部位的应力、温度等参数,实现故障预警。