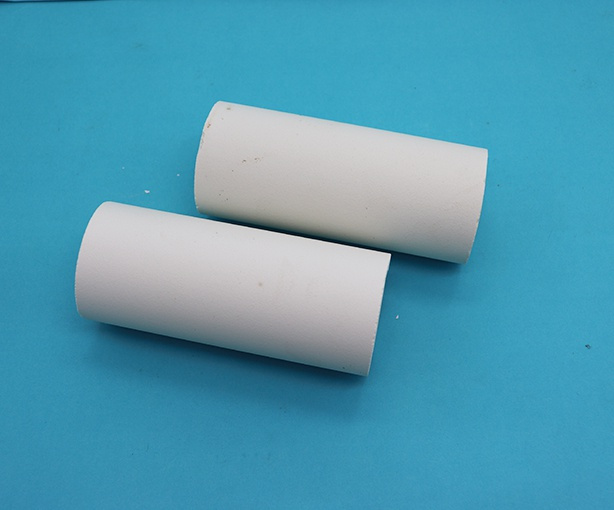

在陶瓷、玻璃、锂电材料等高温窑炉生产线上,陶瓷辊棒作为核心传输部件,其安装精度直接影响物料传输稳定性与设备寿命。其中,轴向定位技术因涉及热膨胀补偿、动态平衡控制等关键难题,成为行业关注的技术焦点。那么,我们应该如何对该设备进行轴向定位呢?本文为大家做了详细的介绍。

1. 弹性限位 + 热膨胀补偿技术

陶瓷辊棒一端采用带弹簧的止推轴承组合(如氮化硅陶瓷轴承 + 耐高温弹簧),另一端设置浮动轴套。通过有限元分析,根据刚玉质辊棒(膨胀系数 7.5×10??/℃)在 1200℃工况下的 0.9mm/m 膨胀量,预留 1.2mm 的轴向补偿间隙。这种 "单端弹性固定 + 自由端导向" 的设计,既限制了轴向窜动(控制在 ±0.5mm 内),又为热膨胀提供了释放空间。

2. 双端对称限位技术(适用于短辊场景)

针对长度≤1.5m 的传输辊,在辊棒两端轴头套装碳化硅限位环,通过调整不锈钢锁紧螺母的预紧力(扭矩控制在 8-12N?m),配合石墨纤维缓冲垫,实现轴向间隙 0.3-0.5mm 的精准控制。

3. 智能监测定位系统(高端应用)

在辊棒自由端安装微型位移传感器,实时监测热膨胀位移,当超过 1.5mm 预设值时,控制系统自动调整气动补偿装置,这套系统将定位精度提升至 ±0.1mm,特别适合温差变化频繁的新能源材料窑炉。

当毫米级的定位精度决定着整条生产线的稳定性,陶瓷辊棒的轴向定位技术正从 "幕后" 走向 "前台"。随着材料科学与智能测控技术的融合创新,这一传统工业领域的 "小部件" 正在催生高效生产的 "大变革"。